隨著 能源越來越緊缺,高爐煉鐵設備的節能問題受到整個人類的高度重視。作為熱風管線切斷設備的熱風閥的節能問題提上議事日程。

1 熱風閥特點

1.1 高溫:使用溫度1450℃

1.2 長壽:使用壽命15~20年。

1.3 節能:熱風溫度降由傳統結構的4℃降低到1.8℃。所用電能為傳統結構的1/4以下。

1.4 少水:水量為傳統結構的1/3。

那么,這些特點是靠什么來保證呢?

基于多年來對熱風閥的研制經驗,通過大型計算機軟件對閥門的溫度場、熱應力場、流場進行模擬工況分析,結合現代高爐技術發展,進行各項研究。并將研究結果應用到閥門的設計制造中去,產品即獲得了優異的技術性能。

2 對閥門所作的各項研究分析

2.1 閥門破壞原因

2.1.1 閥門在開啟初期,熱風流通面積狹小,熱風流速增高,閥板熱負荷加大。

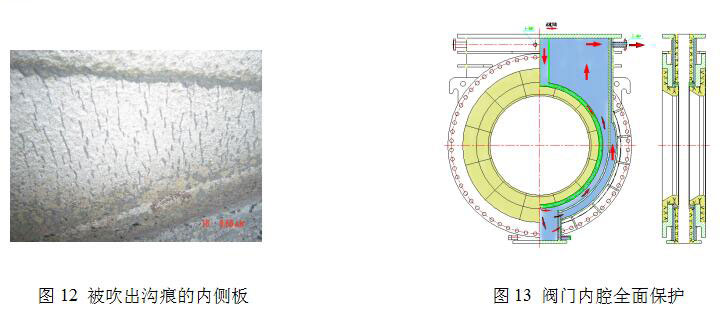

2.1.2閥板在全開狀態下,閥板下部長期受熱風渦流掃掠被吹掃出細微溝痕,逐漸產生微觀裂紋,裂紋遷延直至漏水。

2.1.3由于閥板漏水,閥體內耐火涂料受潮大片脫落,閥體接著也發生破壞。

2.1.3由于閥板漏水,閥體內耐火涂料受潮大片脫落,閥體接著也發生破壞。

2.2 材料的破壞機理

為研究不同材料和防護方式的耐熱疲勞性,研制了材料熱疲勞試驗機,對材料破壞過程進行了大量測試和研究。分析結果:

2.2.1材料在送風期和燃燒期轉換時引起的低周波熱應力循環導致疲勞。 圖3 疲勞試驗檢測裝置

2.2.2 鋼材在高溫空氣中氧化失效。材料本身的抗氧化性、熱強性同樣起著重要的影響。

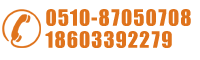

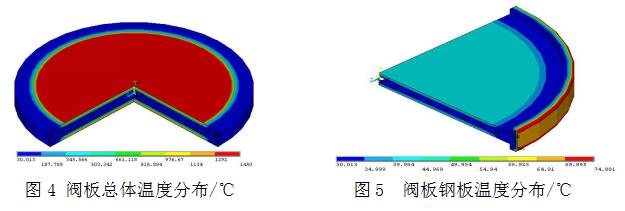

2.3 閥門溫度場、應力場

采用三維軟件模擬仿真設計,施加等同工況的邊界條件,對其溫度場、應力場作有限元法應力分析。

分析結果:閥板鋼板的 *高溫度出現在外水環的兩側。 *大應力同樣出現在閥板外水環兩側。

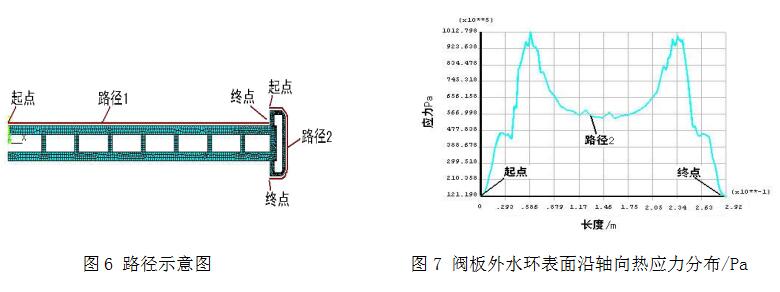

2.4 錨固釘受熱

采用三維軟件給閥板(有絕熱材料層)施加1450℃溫度載荷,對錨固釘的受熱作了加載分析。

經分析,錨固釘的 *高溫度達857℃。

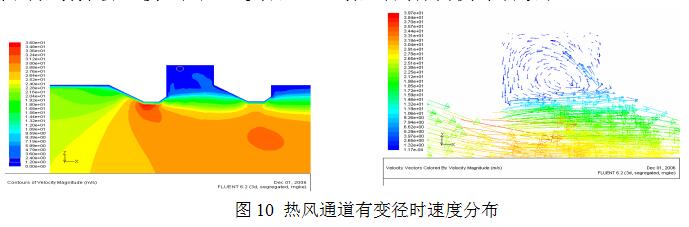

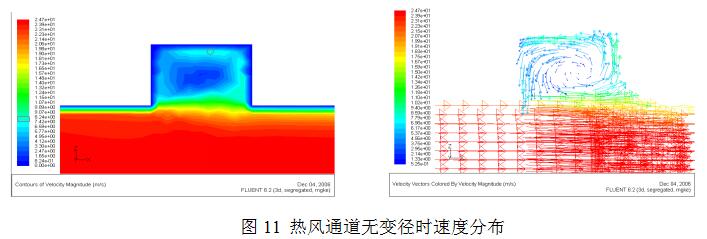

2.5 閥門熱風通道結構

采用流場分析,使熱風通道更合理,氣流對閥體內側沖刷 *小。

小結:管道變徑的存在有利于減小閥板下沿的氣體渦流強度,進而也就減小了熱風對閥板和內側板的沖刷侵蝕,延長閥門的使用壽命。

2.6 耐火襯里設計

分析閥門內側板失效機理:在閥體風道上方的大側板被熱風產生的渦流長時間吹掃,產生徑向裂紋。

閥門內腔(除密封面外)搗固高阻熱性的耐火材料,既保護閥門內腔鋼材,又阻止熱量向鋼板的傳遞,減少了熱能損失。

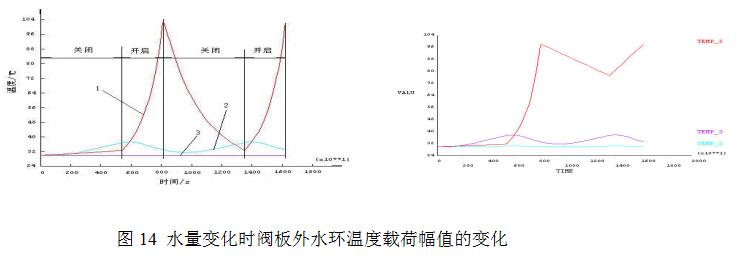

2.7 冷卻水量變化對溫度載荷幅值的影響

將閥板的冷卻水量由50T/h降到25T/h,分析溫度載荷的變化。

通過分析可以看出:50T 水時閥門鋼體的應力值較25T時低,而應力變化幅度則明顯的高出。也就是說,高冷卻水降低了鋼體的平均使用溫度,同時也加大了冷熱交變應力的影響,從而加速了鋼體的熱疲勞。因此,在原有的基礎上,保證閥門達到設定的冷卻效果的前提下,適當的降低閥門的冷卻水用量,對提高閥門的使用壽命是有好處的。

小結:疲勞是變化的載荷的時間效應。應力幅減小,可以緩解熱疲勞。適當降低單位時間的冷卻水量可以降低溫度載荷的變化幅值,進而降低交變熱應力的應力幅,緩解熱疲勞,提高閥門使用壽命。

3 結構設計

3.1 大剛度、小水腔設計。保證冷卻強度,減少冷卻水帶走的熱量。

3.2 閥門內腔(除密封面外)搗固高強、輕質耐火襯里,配合絕熱材料,降低熱負荷,達到節能效果。

3.3 熱風通道合理設計成變徑結構。減少熱風對閥板下沿的沖刷。

3.4 關鍵部位耐熱合金鋼整體壓延成型,接觸熱風部位無焊縫裸露。提高閥門耐熱疲勞性能和抗高溫氧化性能。

4 材料保障

4.1 鋼材

鋼材的選擇從以下三方面考慮:鋼材的耐熱疲勞性;鋼材的抗氧化性;鋼材的可焊性:碳當量≤0.35

關鍵部位采用低合金耐熱鋼鍛件。

4.2焊接材料

選擇與母材相匹配的焊材焊接,等強度設計。

4.3錨固釘材料

錨固釘選擇耐高溫合金材料。

4.4耐火襯里

耐火襯里采用高性能耐材組合使用:(低水泥莫來石澆筑料 +輕質莫來石澆筑料 +絕熱材料)

? 耐材的耐火度:1750℃

? 耐材的壽命:>15年(使用溫度1450℃)

絕熱材料的使用溫度:1200 ℃

5 熱風閥節能、節水量比較

熱風閥的冷卻水是在水道中循環的水,它是被循環利用的,并不是流失掉的。減少熱風閥的冷卻水量,只是節省了水泵的電能和冷卻水升溫帶走的熱能。 圖3 節能節水量比較

將閥門冷卻水量降低到原來的1/2、水速減少到原來的1/2,根據能量公式E=0.5mv2,熱風閥閥門供水系統每小時消耗的電能將減少到原來的1/8。

適當的耐火涂層的設置使熱風溫度降由傳統結構的4℃降到1.8℃。

6 結語

高溫長壽節能熱風閥產品,主要是通過多種現代技術和手段的運用,對熱風閥的冷卻、傳熱機理有了的深刻的了解和認識,形成了較完整的理論體系。同時,采用了大量新型專用材料和新技術、新工藝,從而使其產品不但能夠承受較高的風溫,具有較長的壽命,且具有顯著的節能效果。